ПІД ЧАС Дистанційного навчання (09.11.2020)

Корисні знання для моделістів (і не тільки!)

У розділі «Технології» публікую

тему «Зварювання» частина 1.

Матеріал дається в скороченому вигляді у

популярній формі.

У більшості читачів слово «зварювання» асоціюється

з «робітником в масці, який рукою схопив тримач з електродом, сліпить оточуючим

очі яскравими спалахами, і щедро розкидає по сторонах іскри». Але це стереотип.

Без зварювання зараз не може обійтися більшість галузей людської діяльності.

Зварювання - це наука про з'єднання матеріалів.

Основні поняття:

- Зварне з’єднання – це сукупність деталей, які з’єднуються між собою за допомогою зварювання;

- Зварний шов - це затверділий після розплавлення метал

(або пластмаса), який з’єднує зварні деталі.

По виду зварного з’єднання розрізняють:

стикові, внахлест, кутові , таврові. Мал.1

Основні види зварювання:

1. Термічне - електродугове зварювання, ручне дугове зварювання, зварювання під

шаром флюсу, зварювання плавким електродом, зварювання неплавким електродом,

газополум'яне зварювання, електрошлакове зварювання, плазмове зварювання,

електронно-променеве зварювання, лазерне зварювання, термітне зварювання.

2. Термомеханічне - контактне зварювання, точкове зварювання, шовне зварювання, стикове

зварювання, дифузійне зварювання, ковальське зварювання.

3. Механічне - зварювання вибухом, зварювання тертям та інше.

Розглянемо найбільш поширені види

зварювання.

Термічне зварювання

Електродугове зварювання. Даний вид зварювання найбільш

часто використовуваний. Нагрів зварюваних матеріалів або деталей відбувається

за рахунок виділеної електричною дугою теплоти. Після застигання зварювальні

поверхні утворюють єдине зварне з'єднання.

Основними «підвидами» зварювання є:

ручне дугове зварювання, зварювання електродом, який не плавиться, зварювання

плавким електродом (напівавтоматична), зварювання під флюсом, електрошлакове

зварювання, плазмове зварювання.

1. Ручне дугове зварювання.

Є універсальним технологічним процесом.

З його допомогою можна проводити зварювальні роботи в будь-якому просторовому

положенні, з різних марок сталей.

Використовується спеціальний покритий

флюсом електрод. Покриття електроду використовується для захисту шва металу від

зовнішніх впливів. Зварювання проводиться на постійному струмі прямої або

зворотної полярності та на змінному струмі. Даний вид зварювання застосовується

для виконання коротких і криволінійних швів у важкодоступних місцях, а також

при монтажних роботах. Мал. 2.

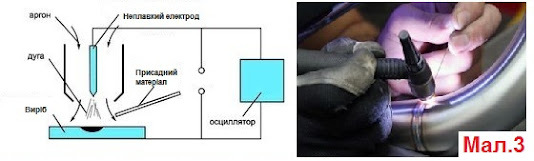

2. Зварювання електродом, який не

плавиться.

У якості електроду використовується

стрижень з графіту або вольфраму. Температура плавлення цих матеріалів вище

температури, при якій протікає зварювальний процес. Зварювання найчастіше

проводиться в середовищі захисного газу (аргон, гелій, азот та їх сумішах) для

захисту шва та електроду від впливу атмосфери. Зварювання може проводитися як

без присадочного матеріалу, так і з ним. В якості присадочного матеріалу

використовуються металеві прутки, дріт, полоси. Мал.3

3. Зварювання плавким електродом

(напівавтоматична).

У якості електроду використовується дріт

(сталева, мідна або алюмінієва), до якої через струмопровідний наконечник

підводиться струм. Електрична дуга розплавляє дріт, і для забезпечення її

постійної довжини дріт подається автоматично механізмом подачі. Для захисту від

атмосфери застосовуються захисні гази (аргон, гелій, вуглекислий газ, або їх

суміші), що подаються зі зварювальної головки разом з електродним дротом. Мал.4

4. Зварювання під флюсом.

У цьому виді зварювання кінець електроду

також представлений у вигляді металевого дроту або стрижня. У зону зварювання

подається шар флюсу. Флюсами можуть бути бура, борна кислота, кремнієва кислота

та ін. Флюси використовуються у вигляді порошків, паст, водних розчинів.

Горіння дуги відбувається в газовому міхурі, що знаходиться між металом і шаром

флюсу. Саму дугу при цьому не видно. Завдяки цій технології посилюється захист

металу від шкідливого впливу атмосфери і поліпшується глибина проплавлення

металу. Мал.5

5. Електрошлакове зварювання.

При електрошлаковому методі зварювання в

якості електродів служать: електродний дріт, стрижні, пластини. Джерелом

теплоти є розплавлений шлак, через який протікає електричний струм. При цьому

теплота, що виділяється флюсом, розплавляє кромки зварюваних деталей і

присадний матеріал. Спосіб знаходить своє застосування при зварюванні

вертикальних швів товстостінних виробів. Електрошлакове зварювання

використовують в машинобудуванні для виготовлення ковано-зварних і лито-зварних

конструкцій. Мал.6.

6. Плазмове зварювання.

Джерелом теплоти є плазмовий струмінь,

що отримується при нагріванні електричним струмом електрода. Струмінь плазми

стискується і прискорюється під дією електромагнітних сил, надаючи виробу, що

зварюється, як теплову так і газодинамічну дію. Теплом струменя розплавляється

основний метал близько дуги, а також присадний метал. Крім зварювання цей

спосіб часто використовується для наплавлення, напилення і різання. Мал.7.

Електронно-променеве зварювання.

Джерелом теплоти є електронний промінь.

Промінь отримується за рахунок термоелектронної емісії з катода

електронно-променевої гармати. Даний вид зварювання застосовується в

промислових умовах в вакуумних камерах. Відома також технологія зварювання

електронним променем у атмосфері нормального тиску, коли електронний промінь

залишає область вакууму безпосередньо перед зварюваними деталями.

Лазерне зварювання.

Джерелом теплоти служить сфокусований

лазерний промінь. Застосовують твердотільні, газові, рідинні і

напівпровідникові лазерні установки. Лазерний промінь також використовується

для різання різних матеріалів. Основними достоїнствами лазерного зварювання є:

- можливість вести процес на великих

швидкостях;

- майже відсутня деформація виробу і

вузький шов.

Газополум'яне зварювання.

Джерелом теплоти є газовий факел, що

утворюється при згоранні суміші кисню і пального газу. Як горючий газ можуть

бути використані ацетилен, водень, пропан, бутан і їх суміші. Тепло, що

виділяється при горінні суміші кисню і пального газу, оплавляє зварювальні

поверхні і присадний матеріал з утворенням зварювальної ванни. Полум'я може

бути «окислювальним» або «відновлювальним», це регулюється кількістю

кисню. Мал.8.

Термітний метод зварювання.

Термітне зварювання засноване на

здатності деяких порошкоподібних механічних сумішей металів з оксидами металів

(термітів) згоряти, виділяючи велику кількість тепла.

В даний час застосовують суміш з 23%

алюмінієвої крихти і 77% окису заліза. Підпал здійснюється спеціальним запалом.

Завдяки горінню відбувається хімічна реакція, що вивільняє велику кількість

тепла. При цьому оксид заліза перетворюється в чистий метал, а другий компонент

утворює оксиди і становить шлак.

В основному, завдяки автономності

методу, застосовується для зварювання електричних кабелів і залізничних рейок.

Процедура. Кінцям з'єднуваних елементів

надають потрібну форму за рахунок використання термостійких матеріалів, а потім

нагрівають їх, заливаючи місце з'єднання попередньо запаленою термітною

сумішшю. В результаті розпечене залізо зварюється з металом самих деталей, що

призводить до створення міцного, надійного і довговічного з'єднання, що володіє

високими технічними характеристиками. Мал.15.

ПІД ЧАС Дистанційного навчання (05.11.2020)

У розділі «Технології» публікую тему «Клепання».

Матеріал дається в скороченому вигляді у

популярній формі.

Клепання

Клепання- процес виконання нероз'ємного з'єднання листового матеріалу з

використанням заклепок. Такий вид з'єднань застосовується при виготовленні

балок, ферм, ємностей, мостових і дорожніх металоконструкцій, при з'єднанні

монтажних стиків важких кранів, а також у літако- та ракетобудуванні. Кріпильні

деталі, які використовують для таких з'єднань, повинні бути виготовлені з того

ж металу, що і елементи конструкцій, які сполучаються.

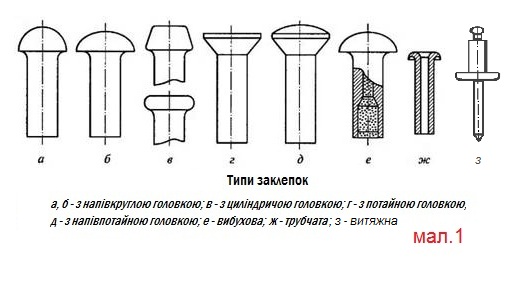

Заклепка — це циліндричний металевий стрижень з головкою певної форми. Головка

заклепки називається закладною. Головка, яка утворюється під час клепання з

частини стрижня називається замикаючою.

Види заклепок:

- з напівкруглою головкою (малюнок 1а, б);

- з циліндричною головкою (в);

- з потайною головкою (г);

- з напівпотайною головкою (д);

- вибухова заклепка (е);

- трубчаста (ж);

- витяжна (з).

У промисловості застосовується три

основні типи клепання:

• холодна;

• гаряча;

• змішана.

Холодне клепання (мал.3) застосовується при діаметрі

заклепок, що не перевищує 12-13 мм. Виконується вручну або за допомогою

пневматичного або гідравлічного устаткування (пістолети або скоби).

Гаряче клепання (мал.4, 4а) застосовується при виготовленні

сталевих конструкцій, які несуть високе механічне навантаження. Суть процесу -

заклепки перед постановкою в отвори нагрівають до необхідної температури

(близько 1000 ° С), після чого виконують клепання.

Заклепки з напівкруглої, потайною або

напівпотайною головкою, витяжні, розташовуються в один або кілька рядів для

отримання нероз'ємних з'єднань та утворюють так звані заклепочні шви (мал.2).

Клепання металу ручним

способом (мал.3, А) виконують за допомогою слюсарного молотка

(5) з квадратним бойком, обжимкою (6), натяжкою (2), підтримкою (4). Масу

молотка вибирають в залежності від діаметра поперечного перетину кріпильних

деталей. Наприклад, для заклепок діаметром від 4 до 5 мм використовують молоток

масою 400 грам, а деталей з діаметрами від 6 до 8 мм - масою 0,5 кг.

Опорою при клепанні служить підтримка, маса якої повинна в 3-5 разів

перевищувати масу молотка. Обжимка (6) в процесі скріплення металевих елементів

конструкцій служить для формування головки деталі після її осадки. Робочий

конус обтискача містить поглиблення, повністю відповідне формі головки. Натяжка

(1) являє собою стрижень, на кінці якого просвердлений отвір з розміром, на 0,2

мм перевищує діаметр поперечного перерізу заклепки.

Діаметр отвору в з'єднуються матеріалах повинен перевищувати зовнішній діаметр

самої заклепки на 0,1-0,5 міліметри.

Клепання вибухом (мал.5)

Застосовується при необхідності виконання клепаного з'єднання в важкодоступних

місцях. Заклепка містить вибухову речовину, яка при нагріванні вибухає і

утворює головку.

Трубчасті заклепки (мал.6)

Цей вид заклепок через їх слабкості застосовується для з’єднання деталей, що

піддаються невеликим фізичним навантаженням.

Витяжні заклепки (рис.7)

Запропонований тип заклепок має широке застосування для з’єднання різноманітних

матеріалів, особливо тендітних.

Матеріал: алюміній, сталь, комбінований варіант.

Плюси клепаних з'єднань. Блокується утворення втомних тріщин, що

дозволяє підвищити надійність виробу. За допомогою клепаних з'єднань можливо

з’єднання матеріалів, які погано піддаються або взагалі не піддаються

зварюванню.

Мінуси клепаних з'єднань. Роботи по клепанню досить трудомісткий процес, що вимагає від фахівця

спеціальних навичок. Також до недоліків можна додати: шум і вібрацію при

роботі, забезпечення герметичності, матеріаломісткість з'єднання.

ПІД ЧАС Дистанційного навчання (02.11.2020)

У розділі «Технології» публікую тему «Технології обробки металів тиском». Частина 2.

Матеріал дається в скороченому вигляді у

популярній формі.

Кування

Кування – це процес деформування гарячої заготовки між бойками молота або

преса. При цьому течія металу відбувається в напрямках, що не обмежені

поверхнями інструменту, тому його називають вільним. Куванням досягається

необхідна форма поковок, значно поліпшуються її первинні властивості і

структура.

Кування застосовується в дрібносерійному і індивідуальному виробництві,

особливо широко в ремонтних умовах, коли створення складних і дорогих штампів

економічно недоцільно. Крім того, кування є практично єдиним способом

виготовлення важких поковок типу валів електрогенераторів, осей і штанг,

клинів, гальм та інших.

Вихідною заготовкою при куванні служать злитки масою до 350 тонн (для великих

поковок), блюми і сортовий прокат (для середніх і дрібних).

Кування ділиться на ручне і машинне.

Ручне кування застосовується для ремонту в маленьких майстернях. До їх складу

входить ковальський пост для обробки поковок масою до 2 кг (нагрівальний горн,

ковадло і ковальський інструмент).

Машинне кування – здійснюється на ковальсько-пресовому обладнанні та застосовується

на підприємствах основного виробництва.

До переваг кування в порівнянні з іншими способами ОМТ відносяться:

універсальність щодо маси, форми і розмірів заготовок; відсутність витрат на

дороге технологічне оснащення.

Технологічні операції кування. Отримання будь-якої поковки можливо

послідовним застосуванням елементарних операцій осадки, протягання,

розкочування, закручування, вигинання, рубки, прошивки і деяких інших. Основні

технологічні операції вільного кування показані на малюнку 8.

Осадка - збільшення площі поперечного перетину заготовки за рахунок

зменшення її висоти. Різновидом осадки є висадка - місцева осадка для отримання

потовщень, головок болтів, фланців і т.п.

Протяжка- подовження заготовки за рахунок зменшення поперечного

перетину. Різновиди: витяжка на оправці і розкочування на оправці - для обробки

порожнистої поковки, наприклад, заготовки штанги.

Вигинання- надання заготовці зігнутої форми по заданому контуру.

Закручування- поворот частини поковки навколо поздовжньої осі

(виготовлення колінвалів, свердел і т.п.).

Рубка - відділення однієї частини заготовки від іншої або видалення

надлишків металу (вирубка).

Прошивка- отримання отворів в суцільний заготівлі.

Кування в підкладних штампах

застосовується при виготовленні партії однакових поковок невеликих розмірів

(гайкові ключі, болти і т.п.).

Інструмент для кування. Технологічний процес кування здійснюється

за допомогою різних інструментів і пристосувань. Ковальський інструмент

ділиться на основний, допоміжний і вимірювальний.

До основного відноситься інструмент (малюнок 9), за

допомогою якого заготовці надається необхідна форма: а) бойки - пласкі,

округлені і вирізні; б) обтискач - для оздоблювальних операцій; в) інструмент

для розкочування - для створення поглиблень і для розплющування; г) сокири -

для рубки та рубки; д) прошивки - для прошивання отворів.

Допоміжний - інструмент для хапання, переміщення і обертання

заготовки (кліщі, патрони, комірчики, лебідки тощо).

Вимірювальний - інструмент для контролю розмірів і форми поковок (кронциркулі,

лінійки, косинці, шаблони тощо.).

Кувальне обладнання. Машини для вільного кування діляться на дві групи: динамічної дії

(молоти) і статичного дії (преси).

Молоти деформують метал ударом. Перевагою молотів є краща якість

поверхні поковок, так як при ударах добре відбивається окалина. Однак молоти

великої потужності сильно трясуть грунт та вимагають потужних фундаментів,

створюють великий шум. Тому на молотах кують поковки масою не більше 1-5 тонн.

Преси приводяться в дію за допомогою рідини (води, масла) і

розвивають зусилля до 10000 тонн. На цих пресах можна кувати поковки масою до

250 тонн і більше. Перевагою пресів є: великі потужності, безшумність роботи,

високий ККД.

Штампування

За видами штампування ділиться на: а) гаряче і холодне; б) об'ємне та листове.

Об'ємне штампування може

бути гарячим і холодним (для остаточного надання точності форми і розмірів), а

листове - як правило, проводиться тільки в холодному стані.

Об'ємне штампування (кування в штампах) процес деформування

заготовки в сталевих формах - штампах.

При об'ємному штампуванні витяг металу обмежується поверхнями порожнин штампу.

При змиканні штампа метал заповнює порожнину (струмок), і утворюється виріб -

поковка (малюнок 10) - 1, 2 - верхня і нижня частини штампа; 3 -

заготовка; 4 – поковка.

У порівнянні з вільним куванням об'ємне штампування має ряд переваг: 1. Висока

продуктивність - в десятки разів більше, ніж при вільному куванні. 2.

Однорідність і точність одержуваних поковок. Допуски при гарячому штампуванні в

3-4 рази менше, ніж при вільному куванні. 3. Можливість отримання деталей дуже

складної форми, які абсолютно не піддаються виготовленню вільним куванням без

напусків. 4. Необхідна кваліфікація спеціаліста при виготовленні деталей

штампуванням значно нижче, ніж при вільному куванні.

Штампування може бути облойним (з

задирками) і безоблойним (без задирок).

Облойне штампування відрізняється тим, що кування за місцем роз'єму

штампа має задирок (облой). Задирок виходить тому, що в штампі є спеціальна

канавка навколо струмка для приміщення надлишку металу (облою). При цьому

порожнина штампа добре заповнюється металом, так як обсяг заготівлі береться

більше обсягу струмка штампа. Такі штампи називаються відкритими (малюнок 11).

При облойному способі надійно забезпечується заповнення порожнин штампу, а

об’єм заготовки може бути лише приблизно дорівнює необхідному. Після закінчення

штампування облой видаляється на обрізних штампах.

Безоблойне штампування проводиться в закритому штампі. Заготовка

поміщається в порожнину однієї частини штампа, а інша частина входить в першу

як в направляючу. Переваги: економія металу, немає необхідності в додатковій

операції - обрізку задирок. Однак в цьому випадку потрібне рівність об’єму

заготовки об’єму порожнини штампа, інакше при надлишку металу штамп ви не

закриється, а при нестачі - буде неповне заповнення порожнини штампа. Малюнок

11- Схема облойного штампування у відкритому штампі: 1,2 - частини штампа;

3 - заготовка; 4 - задирок (облой); 5 - канавка для облою.

Листове штампування - спосіб виготовлення тонкостінних

виробів з листового матеріалу, стрічки або смуги з допомогою штампів. Листовим

штампуванням обробляють всі технічні метали і їх сплави, картон, пластмаси,

шкіра та інші матеріали. Дуже багато різноманітних по конфігурації деталей

можна отримати, поєднуючи в технологічному процесі листове штампування і

зварювання. Так отримують деталі різних виробів машинобудування напрямні машин,

корпуси складної форми, бензобаки, балони, картери, піддони і т.д.

Залежно від товщини заготовки штампування ділять умовно на тонколистову

(до 4 мм) і товстолистову (понад 4 мм).

Широке поширення листового штампування пояснюється тим, що цей процес дає

можливість: 1. Забезпечити дуже високу продуктивність. 2. Механі-зувати і

автоматизувати штампувальні роботи, що полегшує працю робітника. 3. Забезпечити

досить високу точність деталей, а отже їх взаємозамінність. 4. Отримати деталі

з гарною якістю поверхні.

Всі різноманітні за формою і розмірами деталі отримують, застосовуючи по черзі

окремі операції.

Операції листового штампування можна

розділити на дві групи: розділові, в яких одну частину заготовки відокремлюють

від іншої (відрізка, вирубка, пробивка) і формозмінючі, в яких відбувається

переміщення однієї частини заготовки щодо іншої без руйнування (вигин, витяжка,

формування, обтиск, відбортовка , закачування, правка і деякі інші).

Основні операції.

Відрізка - відокремлення частини заготівлі по незамкнутому контуру.

Здійснюється на ножицях з паралельними ножами, гільйотинних і дискових.

Вирубка - відокремлення частини заготівлі по замкнутому контуру,

причому відокремлена частина є виробом (малюнок 12а ). Пробивання -

відділення частини заготівлі по замкнутому контуру, причому відокремлена

частина є відходом. Ці дві операції, що відрізняються тільки за призначенням,

здійснюються за допомогою штампа, що складається з пуансона 1 і матриці 2.

Вигин - надання плоскою заготівлі зігнутої форми по заданому

контуру. (малюнок 12б).

Відбортовка - виготовлення борту (горловини) по внутрішньому або

зовнішньому контуру листової заготовки (малюнок 12в).

Витяжка - виготовлення порожнистої деталі з плоскою заготовки (малюнок12г).

Щоб уникнути утворення складок здійснюють витяжку з притиском. Якщо за одну

витяжну операцію виріб отримати неможливо, застосовують кілька послідовних

витяжок. Між операціями виробляють віджиг, травлення для зняття окалини,

промивку і сушку.

Обтиск та роздача – процес зображено на малюнку

12д, е.

Формування- операція, що дає місцеве зміна форми. Формування

застосовують при виготовленні ребер жорсткості середньої частини полого виробу

і т.п. Формування здійснюють за допомогою гумових вкладишів, рідини, вибухом і

т.д. Деякі схеми формування показані на малюнку 13.

При листовому штампуванні застосовують різні преси -

кривошипні, фрикційні, гідравлічні.

Всі преси можна розділити на преси простої і подвійної дії.

У пресів простої дії є тільки один повзун, на якому

зміцнюється пуансон. Такі преси використовуються для вирубки, прошивки, гнучкі

і простий витяжки.

Преси подвійної дії мають два повзуна. Зовнішній повзун забезпечує

притиск листової заготовки, внутрішній головний повзун виконує основну операцію

штампування (витяжку, вигин або формування).

Основним інструментом при листовому штампуванні є штамп, який

складається з робочих елементів (пуансона і матриці) і ряду

допоміжних пристроїв (малюнок 14).

У розділі «Технології» тема: «Технології

обробки металів тиском». Частина 1.

Матеріал дається у скороченому вигляді і

популярній формі.

Технології обробки металів тиском. Частина 1.

Основні поняття

Обробкою металів тиском (ОМТ)

називається механічна обробка, яка полягає в пластичній деформації або поділі

матеріалу без зняття стружки.

В процесі пластичного деформування

змінюється структура металу і підвищуються його механічні властивості. Найбільш

важко навантажені деталі різних конструкцій отримують обробкою тиском.

За фізичної сутності обробка металів

тиском є процесом пластичної деформації.

Розрізняють два види деформації:

• внутрішньокристалічна - по зерну;

• міжкристалічна - по межах зерен.

Перша протікає шляхом деформації

решітки, друга - шляхом повороту і переміщення одних зерен щодо інших. Обидва

види деформації протікають одночасно (мал. 1).

Пластична деформація металу відбувається

як під час холодної обробки тиском, так і під час гарячої.

При холодній ОМТ метал інтенсивно

зміцнюється (наклепується) і втрачає пластичність. При необхідності продовжити

обробку тиском заготовку піддають віджигу. Вироби, отримані холодною

деформацією, відрізняються високими властивостями міцності (завдяки наклепу),

точними розмірами і гладкою поверхнею. Однак, так можна обробляти тільки дуже

пластичні матеріали. Холодна ОМТ зазвичай застосовується при роботі з тонким

листом та під час волочіння.

Гаряча ОМТ здійснюється при

температурах, що перевищують температуру рекристалізації. При цьому

деформаційне зміцнення (наклеп) повністю знімається. Чим сильніше нагрітий

метал, тим вище його пластичність і нижче опір деформації (в 10-15 разів для

вуглецевої сталі).

Для якості виробів, одержуваних гарячої

обробкою тиском, має істотне значення не тільки режим нагріву, але і режим

охолодження. Занадто швидке охолодження може привести до утворення в результаті

термічних напружень зовнішніх тріщин. Чим меншу теплопровідність має сплав і

чим більше розмір вироби, тим повільніше повинно бути охолодження. Останнє (в

порядку збільшення тривалості) здійснюється: на повітрі; на повітрі в штабелях;

в ящиках (ямах) з закритими кришками; в закритих ящиках (ямах) із засипанням піском,

золою, шлаком і т.п.; в печах.

Прокатка

Прокатка – це процес деформації металу

шляхом обтиску його між двома обертовими валками. При цьому відбувається

зменшення товщини заготовки (обтиснення), збільшення ширини (розширення) і

збільшення довжини (витяжка). Прокатка застосовується переважно для отримання

стандартних заготовок і напівфабрикатів для подальшої їх обробки.

В даний час прокатці піддаються до 80%

всієї сталі, що виплавляється і приблизно 50% кольорових сплавів.

Виділяють три основних види прокатки:

поздовжна, поперечна і поперечно-гвинтова. На мал. 2 показані

основні види прокатки, де: 1 - валки; 2 - заготовка; 3 - оправка (голка)

При поздовжній прокатці (мал.

2а) заготовка 2 деформується між валками 1, що обертаються в різні

боки, і переміщається перпендикулярно до вісей валків.

При поперечній прокатці (мал.

2б) валки 1, обертаючись в одному напрямку, надають обертання

заготовки 2 і деформують її.

При поперечно-гвинтовій (косій)

прокатці (мал. 2в) валки розташовані під кутом і надають

заготовці при деформації обертальний і поступальний руху.

Сортамент прокату. Всі вироби, що виготовляються прокаткою, стандартизовані. У стандартах

наведені розміри, площа поперечного переретину і маса погонного метра профілю.

Сукупність різних профілів з різними розмірами

називається сортаментом прокату.

Сортамент профілів розділяється на

чотири основні групи: сортовий, листовий, трубний і спеціальний.

Сортовий прокат умовно ділять на простий (коло, квадрат, шестигранник, прямокутник) і

фасонний (тавр, двотавр, рейка, кутник, швелер та ін.). Круглу і квадратну

сталь виробляють відповідно з діаметром або стороною квадрата 5-250 мм;

шестигранну - з діаметром вписаного кола 6-100 мм; смугову - шириною 10-200 мм

і товщиною 4-60 мм. Кольорові метали та їх сплави прокочують переважно на

прості профілі.

Листовий прокат поділяють на тонколистовий (товщиною до 4 мм) і товстолистовий

(товщиною 4-160 мм). Листи товщиною менше 0,2 мм називають фольгою. Також існує

виробництво листової сталі з олов'яним, цинковим, алюмінієвим і полімерним

покриттям.

Труби поділяють на безшовні і зварні. Безшовні труби прокочують діаметром

30-650 мм з товщиною стінки 2-160 мм, а зварні - діаметром 5-2500 мм з товщиною

стінки 0,5-16 мм.

До спеціальних видів прокату відносять

колеса, кільця, кулі, профілі з періодично змінюваною формою і площею

поперечного перетину вздовж осі заготовки. Приклади профілів сортового прокату

показані на мал. 3 - а - простого, б - фасонного профілю.

Інструмент для прокатки. Інструментом для прокатки є валки. Валки бувають: гладкі (мал.

4а) - для прокатки листів, стрічок; ступінчасті - для прокатки смуги і

струмкові (мал.4б) - для отримання сортового прокату.

Валки складаються з наступних елементів

(мал. 4а): бочки 1 (робоча частина валка), шийки (цапфи) 2 і трефи.

Прокатні стани. Прокатний стан складається з однієї або декількох робочих клітей,

передавального механізму і двигуна. Крім того, сучасні прокатні стани оснащені

допоміжними механізмами для механізації процесу прокатки.

За призначенням прокатні стани

поділяються на такі види:

- обтискні, які служать

для попереднього обтиску злитків в великі заготовки. До них відносяться блюмінги

і слябінги. Блюмінг - потужний реверсивний стан; на ньому

виробляють квадратну заготовку (блюм), яка піддається подальшій прокатці для одержання

сортових профілів. Слябінг - потужний універсальний стан

(перша кліть має вертикальні валки, друга - горизонтальні), призначений для

отримання прямокутного прокату (слябів), що представляє собою заготовки для

виробництва листа;

- заготівельні стани призначені

для прокату блюмів і слябів в сортову квадратну заготовку або пласку заготовку

перетином менше, ніж сляби. Ці заготовки використовують для подальшої прокатки

в дрібні листи і стрічку;

- рейко-балочні стани -

для прокатки рейок, великих балок, швелерів та інших профілів;

- сортові стани призначені

для отримання сортового прокату. Діляться на велико-, середньо- і дрібносортні;

- листопрокатні стани;

- трубопрокатні стани призначені для виробництва безшовних і зварних труб.

На мал. 5 показана

схема прошивки отвору в суцільному матеріалі при отриманні заготовки труби

(безшовні труби). В якості вихідної заготовки використовують круглий прокат.

Прошивний стан має два робочих валка діаметром 450-1000 мм з подвійною

конусністтю. Вісі валків у вертикальній площині нахилені один до одного під

кутом 4-140.

Волочіння

Волочіння - це процес ОМТ, що полягає в

протягуванні вихідної заготовки через вічко спеціального інструменту - волоку,

що має робочий отвір менше, ніж поперечний перетин заготовки. При цьому площа

поперечного перетину заготовки зменшується, а довжина її збільшується.

Схеми волочіння показані на мал.6. Передній

кінець вихідної заготовки перед волочінням загострюється так, щоб він пройшов

через отвір волоки і його можна було захопити тягнучим пристроєм. Для зменшення

тертя під час волочіння застосовують мастило, різні попередні покриття

заготовок, наприклад, міднення, яке знижує коефіцієнт тертя, а також охороняє

поверхню від задирания.

Схема волочіння показана на мал.

6: а - пруток; б – волочіння труби на довгій оправці; в – волочіння труби

на плаваючою оправці.

Інструментом для волочіння служать

волочильні дошки і волоки (фільєри). Волока (або фільер) являє собою кільце з

отвором спеціального профілю (мал.7).

Технологічний процес волочіння

складається з наступних операцій: 1) попередній віджиг заготовок для отримання

дрібнозернистої структури металу (сорбіт) і підвищення його пластичності; 2)

травлення заготовок в підігрітому розчині сірчаної кислоти для видалення

окалини; 3) промивка заготовок і нейтралізація травильного розчину; 4)

загострення кінців заготовок в кувальних вальцях; 5) волочіння; 6) віджиг для

усунення наклепу; 7) обробка готової продукції (обрізка кінців, правка, різання

на мірні довжини).

Наступного разу - «Технології обробки металів тиском». Частина 2.

Під час дистанційного навчання (26.10.2020)

Корисні знання для моделістів (і не тільки!).

Сьогодні починаю публікацію

розділу «Технології». Тема «Лиття металів».

Матеріал дається у скороченому вигляді у

популярній формі

Лиття металів - процес отримання виробів з металу за допомогою методу заливання

рідкого металу в спеціальну форму.

Метали та їх сплави мають різні хімічні та фізичні властивості, від яких

залежить вибір методу лиття.

Застигаючи, метал зберігає форму тої судини, у яку був залитий в рідкому

вигляді. Ця особливість металу використовується при отриманні виробів методом

лиття.

Одна з головних якостей ливарного матеріалу - здатність розтікатися, або

рідкотікучість. Метал або сплав в рідкому стані повинен бути рухомим і нев'язким,

легко заповнювати будь-яку складну форму, швидко проникати в її найтонші

звивини.

Зі сплаву з хорошою рідкотікучісттю можна отримати відливок з тонкими стінками.

Якщо метал розтікається повільно, то з нього тонкостінний відливок не вийде:

він застигне, перш ніж заповняться всі звивини форми.

Один з кращих ливарних матеріалів - чавун. Він володіє відмінною

рідкотікучісттю. У сталі рідкотікучість менше, і доводиться застосовувати

спеціальні методи, щоб змусити сталь заповнити всю форму.

Лиття металу в землю

Найпростіший спосіб лиття - лиття в піщано-глинисті форми, або лиття в землю.

Хоча цей спосіб простий, але він вимагає великої попередньої підготовки.

З дерева або металу виготовляють модель майбутнього відливка. Вона повинна бути

трохи більшого розміру, ніж відливок, з урахуванням усадки металу при

охолодженні, і припусками на обробку. Модель (як і майбутня форма) може бути

роз'ємна і складатися з декількох частин, або цільна. Для заповнення форми

готується формувальна суміш, що складається із землі і різних добавок. Якщо у

відливку має бути внутрішній отвір або порожнина, то необхідно приготувати ще

одну суміш - для стрижнів.

Готові суміші надходять до формувальникив, завдання яких - виготовити ливарні

форми. Для цього на металеву модельну плиту встановлюють половину опоки

(металевий ящик без дна) (див. Мал.2). Опоку набивають формувальною сумішшю і

встановлюють модель. Потім щільно утрамбовують суміш. На цю опоку встановлюють

ще одну і скріплюють їх (див. Мал.3). Потім у верхню опоку встановлюють дерев'яні

конуси (на їх місці у готовій формі залишаться два отвори для заливки металу і

для виходу газів) і щільно заповнюють її формувальної сумішшю. Потім опоки

роз'єднуються і дерев'яна модель витягується.

У землі залишаються чіткі відбитки двох половин деталі. У форму вставляють

стрижні і прорізають в землі канавку, що сполучає отвір для заливки металу з

порожниною форми, - литниковий хід. З'єднують верхню і нижню опоки. Існують і

інші технології формування.

Щоб уникнути підняття верхньої напівформи рідким розплавом перед заливанням

сплаву опоки скріплюють один з одним спеціальними скобами, або на верхню опоку

встановлюють вантаж.

Чавун для лиття плавлять в спеціальних печах - вагранках. Якщо відливки

сталеві, то сталь для них плавлять в конвертерах, мартенівських або електричних

печах. Для розплавлення кольорових металів існують свої плавильні печі.

Рідкий метал заливають у форму з ковша. Коли метал застигає, відливок виймають

з форми. Стрижні витягуються, літники відрізаються.

Лиття в кокіль

Більш досконалим способом лиття є лиття в кокіль - металеву форму (див. Мал.

4.), що складається з двох половин. Обидві половини кокіля скріплюють між собою

і заливають рідкий метал. Тут він дуже швидко твердіє (див. Мал. 4А)

Проте у такий спосіб можна одержувати відливки тільки з металів або сплавів, що

володіють хорошою рідкотікучісттю. А для сталі, наприклад, яка має

рідкотікучість менше, застосовують лиття під тиском (див. Мал. 5.). Рідкий

метал під тиском стисненого повітря або поршня добре заповнює будь-яку складну форму.

Лиття за виплавлюваними моделями

У промисловості застосовується спосіб

лиття за виплавлюваними моделями, зробленими з легкоплавкої віскообразної

(парафін, стеарин) речовини (див. Мал. 6.). Кілька моделей збирають на стрижні,

покривають вогнетривкої оболонкою. Гарячий метал розплавляє віск і заповнює

оболонку, в точності повторюючи форму моделі. При цьому способі модель не треба

витягати з форми, що дозволяє отримувати дуже точні відливки.

Лиття в оболонкові форми

Іноді, коли відливок не вимагає великої точності, її отримують литтям в

оболонкові форми. Форми отримують з суміші дрібного кварцового піску з

особливою порошкоподібною смолою. Цією сумішшю засипають половинки металевих

моделей, встановлених на нагрітій до 200-250°С металевій плиті. Смола розплавляється,

обволікає і скріплює зерна піску. На моделі утворюється піщано-смоляна кірка.

Потім моделі виймають, а плиту з оболонками ставлять в піч, де вони остаточно

тверднуть. Дві напівформи оболонки з'єднують між собою і заливають в порожнину

метал (див. Мал. 7.).

За допомогою відцентрового лиття, виготовляють роблять відливки, що мають форму тіл обертання, - труби, шестерні, зубчасті ободи і т.п. Метал заливають у обертову металеву форму, при обертанні він притискається до стінок форми, і це дозволяє одержувати виливки високої точності (див. Мал .8.)

Електрошлакове лиття

У цьому методі спочатку отримують рідкий метал методом електрошлакової переплавки. Бездуговой переплав металевих електродів здійснюється за рахунок теплоти, що виділяється при проходженні електричного струму через розплав електропровідного шлаку. Потім рідкий метал (який не стикається з повітрям) надходить в охолоджувальний мідний кристалізатор, який і є ливарної формою. Електрошлакове лиття застосовується в основному для виготовлення порівняно нескладних виливків.

Цементації піддають низьковуглецеві (зазвичай до 0.25% C) і леговані стали, процес у разі використання твердого карбюризатора проводиться при температурах 900-950 ° С, при газовій цементації (газоподібний карбюризатор) - при 850-900 ° С.

Після цементації вироби піддають термообробці (гарт на мартенсит) з наступним відпуском для зняття внутрішніх напружень.

При азотуванні утворюється іони азоту, які поглинаються поверхнею сталевих деталей з утворенням твердого розчину азоту в матриці металу, нітридів заліза і нітридів легуючих елементів.

Одночасна присутність вуглецю і азоту прискорює їх спільну дифузію в поверхневі шари металу. Ціанування піддають вуглецеві і леговані сталі.

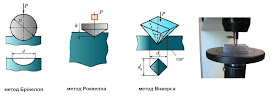

індентор (полірована загартована сталева кулька) вдавлюють в зразок з поступово наростаючим навантаженням протягом 2-8 секунд;

після досягнення максимальної величини навантаження на індентор витримується в певному інтервалі часу;

Алмазні конуси мають кут при вершині 120 ° тп округлений гострий кінець.

Через свою простоту та швидкість в порівнянні з іншими методами і відтворюваності результатів він є одним з найбільш поширених методів випробувань матеріалів на твердість.

Корисні знання для моделістів (і не тільки!) з "Матеріалознавства".

Сьогодні публікую розділ про сплави

на основі кольорових металів

Матеріал дається у скороченому вигляді у

популярній формі

Б. Кольорові метали і сплави

1. Сплави міді

- Латунь – сплав міді

та цинку з іншими легуючими елементами

(нікелю, свинцю, марганцю, заліза та

інших елементів).

Латунний сплав позначають буквою «Л»,

після чого слідують букви основних елементів, що утворюють сплав. У марках

деформівних латуней перші дві цифри після букви «Л» вказують середній вміст

міді у відсотках. Наприклад, Л70 - латунь, що містить 70% Cu. У разі легованих

деформівних латуней вказують ще букви і цифри, що позначають назву і кількість

легуючого елемента, ЛАЖ60-1-1 означає латунь з 60% Cu, леговану алюмінієм (А) в

кількості 1% і залізом (Ж) у кількості 1%. Вміст Zn визначається по різниці від

100%. У ливарних латунях середній вміст компонентів сплаву у відсотках

ставиться відразу після букви, що позначає його назву. Наприклад, латунь

ЛЦ40Мц1,5 містить 40% цинку (Ц) і 1,5% марганцю (Мц).

- Бронза - сплав міді з оловом (в якості основного компонента), але до бронз

також відносять мідні сплави з алюмінієм, кремнієм, берилієм, свинцем і іншими

елементами, за винятком цинку (це латунь) і нікелю (це мельхіор).

Бронза використовується завдяки

стійкості до механічного стирання і високої корозійної стійкості бронзова

продукція застосовується для виготовлення деталей машин і приладів, які беруть

участь в рухливих вузлах в процесі тертя. Деталі з бронзи вимагають періодичної

заміни, тобто є витратними.

2. Сплави на основі алюмінію

Алюмінієві сплави –це сплави, основою

яких є алюміній. Найпоширенішими легуючими елементами в складі алюмінієвих

сплавів є: мідь, магній, марганець, кремній і цинк. В основному алюмінієві

сплави можна розділити на дві основні групи: ливарнісплави і сплави, які

деформуються (конструкційні).

До сплавів, які деформуються відносяться

АК4, Ак6, АК8.

У вигляді листового матеріалу, який

добре обробляється штампуванням, застосовуються сплави алюмінієво-магнієві

сплави АМГ.

Сплави системи АМГ (Al-Mg)характеризуються поєднанням задовільної міцності, хорошої пластичності,

дуже хорошої зварюваності і корозійної стійкості.

Алюмінієво-марганцеві сплави АМЦ (Al-Mn) мають гарну міцність, пластичність і технологічністю, високу

корозійну стійкість і гарну зварюваність.

Основними домішками в сплавах системи Al-Mn є залізо і кремній.

Дюралюміній або дюраль - високоміцний сплав на основі алюмінію (алюмінієвий сплав) з добавками

міді, магнію і марганцю. Основними легуючими елементами в ньому були мідь (4,5%

маси), магній (1,5%) і марганець (0,5%); інше - алюміній (93,5%). Застосування

- основний конструкційний матеріал в авіації, космонавтиці і інших областях

машинобудування, для яких принципову роль грає мінімальна маса конструкції.

Марки –Д1, Д16, Д18, В65, Д19, В17, ВАД1.

Літера «Т» додається у кінці назви тоді,

коли виріб з цього сплаву термооброблено.

Щільність алюмінієвих сплавів 0.26 –

0.28 г/куб.см (у сталі 0.78), що робить його незамінними у літако- та

ракетобудуванні.

3. Сплави на основі магнію

Магній є хімічно активним металом. На повітрі утворюється оксидна плівка МgО

в силу більш високої щільності, ніж у самого магнію, розтріскується і не має захисних

властивостей. Порошок і стружка магнію легко спалахують. Гарячий або

розплавлений магній при контакті з водою вибухає. Палаючий магній неможливо

загасити водою – вода розкладається на водень та кисень, що призводить до

вибуху.

Магній та його сплави мають надлегку

вагу – його щільність 0.17-0.18 г/куб.см. Основна галузь застосування –

літакобудування.

Магній і його сплави погано пручаються корозії, володіють зниженою

рідинотекучесттю при литті, пластично деформуються лише при підвищених

температурах (225 ° C і більше).

У той же час магнієві сплави характеризуються високою міцністю, добре

поглинають вібрації. Вони добре обробляються різанням. Задовільно зварюються

аргоно-дуговим зварюванням. Основними легуючими елементами в магнієвих сплавах

є Мп, Al і Zn.

На деталі з магнієвих сплавів

обов’язково наносять захисне покриття – анодування або (і) фарбування, яке

запобігає корозії.

4. Титанові сплави

Перевагами титанових сплавів перед

іншими конструкційними матеріалами є їх висока міцність і жароміцність у поєднанні

з високою корозійною стійкістю. Крім того, титан і його сплави добре

зварюються.

Титанові сплави мають невелику щільність

– біля 0.45 г/куб.см. Якості титанових сплавів дозволяють їм застосовуватися в

тих областях машинобудування, де потрібні висока міцність і жароміцність в

поєднанні з високою корозійною стійкістю. Це відноситься, в першу чергу, до

таких галузей техніки як авіабудування, ракетобудування, суднобудування,

хімічна, харчова промисловістьта транспортне машинобудування .

Титанові сплави розділяються на групи:

Конструкційні та високоміцні титанові сплави являють собою - тверді

розчини, що дозволяє їм забезпечувати оптимальне співвідношення характеристик

міцності і пластичності. Легуються виключно Al.

Жароміцні титанові сплави - це тверді розчини з більшою або меншою

кількістю хімічної сполуки (легується Al, Sn), що забезпечує їм підвищену

жароміцність при мінімальному зниженні пластичності.

Титанові сплави на основі хімічної сполуки - представляють інтерес

як жароміцний матеріал з низькою щільністю, здатний конкурувати з жароміцними

нікелевими сплавами.

У наступній публікації - Термообробка

металів і сплавів, термохімічна обробка, випробовування металів на твердість.

Під час карантину (14 вересня)

Корисні знання для моделістів з курсу "Матеріалознавства".

Сьогодні публікую розділ про сплави на основі заліза

Чисті метали у виробництві застосовуються дуже рідко.

Основним матеріалом для виготовлення деталей машин є сплави. Сплави - це

матеріали, які отримані сплавленням двох та більше елементів.

А. Чорні метали.

До чорних металів відносяться сплави заліза з вуглецем. Це

чавуни та сталі.

Чавун

Чавун – це сплав заліза з вуглецем, у якому вуглецю від 2 до 6 відсотків.

Чавуни бувають сірі (у яких вуглець знаходиться у вільному стані – у

вигляді включень у кристалічній решітці у вигляді графіту), та білі (у яких

вуглець знаходиться у хімічній сполуці з залізом FeC). Білі чавуни

затосовуються для вироблення ковких чавунів.

Сірі чавуни позначаються СЧ з цифрами. Наприклад СЧ18-36. 18 – це міцність

на вигин, 36 – міцність на розтягнення.

Хімічний склад сірого чавуну:

С – 3,2 – 3,6 %

Кремній – 1,7 – 3%

Сірка – менше 0,12% (негативно впливає на властивості – червоноламкість)

Фосфор – менше 0,5% (негативно впливає на властивості – холодноламкість)

Марганець – менше 0,5%

Позначення ковкого чавуну – КЧ 30 – 6, де 30 – допустимий розтяг, а 6 –

відносне подовження.

Сталь

Сталь – це сплав заліза з вуглецем та легуючими елементами, де вуглецю

менше 2%.

За хімічним складом сталі поділяються на вуглецеві, леговані та сталі зі

спеціальними властивостями.

Вуглецеві сталі поділяються на конструкційні та інструментальні.

1. Конструкційні сталі звичайної якості

Це сталі, які виготовляються конверторним та мартенівським способом. З них

виготовляється прокат – наприклад – швелери, таври, двутаври, кутники,

проволочний прокат. Марки – Ст3, Ст5, Ст10, Ст15. Цифри показують вміст вуглецю

у 0,01 %. Чим менший вміст вуглецю – тим м’якіша сталь.

2. Конструкційні сталі якісні

Сталі від 0,20 до 0,45% вуглецю та 0,3 – 0,7 % марганцю. Марганець дає

стали властивість більш якісного гартування. Маркування Сталь20, Сталь25, …

Сталь45.

Сталі, у яких марганцю від 0,7 до 1 % позначаються літерою «Г» -наприклад Сталь35Г.

Застосовуються для виготовлення осей, зубчастих коліс.

3. Автоматні сталі

Застосовуються для масового виробництва металовиробів (болтів, гайок і ін.)

на верстатах-автоматах. Для цього такі стали повинні володіти найкращою

оброблюваністю різанням (оскільки більшість операцій проводиться саме таким

чином), а значить мати наступні властивості:

- хорошу властивість надлому стружки для швидкого її видалення;

- малою шорсткістю одержуваної поверхні;

- найменшим зносом різального інструменту;

- допустимістю різання деталей на підвищених швидкостях для збільшення

продуктивності. Властивості автоматних сталей обумовлюється легуючими домішками

і їх кількістю, а також подальшою обробкою. Для отримання необхідних

властивостей вводять такі легуючі добавки Сірка (0,08-0,2%) - сприяє поліпшенню

надлому стружки. В результаті стружка ламається, а не навивається на деталь і

інструмент, отримання низької шорсткості обробленої поверхні, а також надає змащувальний

ефект (ефект «сухе змащення»), зменшуючи тертя між оброблюваної поверхнею,

стружкою і інструментом, що підвищує стійкість різального інструмента. Фосфор

(0,06-0,15%) - поряд із сіркою покращує оброблення різанням; Свинець

(0,15-0,30%) - підвищує стійкість інструменту в 3 рази і допустиму швидкість

різання на 25-50%; Кальцій - утворює в зоні різання кальцієвмісний шар товщиною

кілька мікрон, який грає роль внутрішнього мастила і перешкоджає адгезії; крім

того, наявність кальцію у сталі призводить при певних швидкостях різання до

виникнення на поверхні обробного інструменту відкладень, що запобігають і

компенсують знос.

Позначаються літерою «А» - А20, А10

4. Леговані сталі

Леговані сталі, це сталі, які містять понад 1% легуючих елементів (Cr, Ni,

Ti, Mo, W,Mn, Si та інші).

Вплив легуючих елементів на властивості сталі.

- Вуглець – надає твердість, зменшує пластичність. Якщо вуглецю менше 0,3%

- сталь зварюється звичайними методами:

- Нікель – надає сукупність пластичності та твердості, поліпшує процес

гартування;

- Молібден – підвищує твердість, міцність та жаростійкість;

- Кремній – підвищує твердість, зменшує пластичність, сприяє поліпшенню

гартування;

- Титан – сприяє сукупності твердості та пластичності;

- Алюміній – сприяє процесу азотування.

5. Сталі з особливими властивостями.

5.1.Інструментальні сталі

Сталі, з яких виготовляють ріжучі інструменти. Відносяться до сталей з

особливими властивостями

Високовуглецеві сталі. Позначаються У10, У12 (1 та 1,2% вуглецю). Твердість

по Роквеллу після гартування - 60-65 одиниць.

Швидкоріжучі сталі. Позначаються Р18, Р9, Р6М5. Містять вольфрам та

молібден (літера «М»).

5.2. Нержавіючі сталі.

Відносяться до сталей з особливими властивостями.

Позначаються 1Х13, 2Х13, 3Х13, 4Х13 – де перша цифра – вміст вуглецю –

0,1,0,2 , 0,3 та 0,4% відповідно. 13 – вміст хрому -13%

Сталі від 0,3% вуглецю – сприймають гартування. Чим більший вміст вуглецю

тім більша твердість.

5.3. Кислотостійкі сталі

Сталі, які можуть працювати у кислому середовищі. Містять хром, нікель,

титан. Позначаються Х18Н9Т – хром - 18%, нікель – 9, титан – до 0,9%

Застосовується у хімічній промисловості.

5.4. Жаростійкі сталі

Сталі, які можуть працювати у режимах високих температур (до 600С).

Позначаються Х23Н18 -– хром - 23%, нікель – 18, титан – до 0,9%

Застосування - зварювальна апаратура, труби, деталі пічної арматури,

теплообмінники, муфелі, деталі вихлопних систем

5.5. Зносостійкі сталі.

Зносостійкі стали застосовуються (використовуються) для виготовлення

деталей машин, що працюють в умовах тертя: - підшипникові, - графітизировані, -

високомарганцевисті. Підшипникові сталі (ШХ15, ШХ20) застосовують для

виготовлення кульок і роликів підшипників. Вони містять близько 1% С і 0,6-1,5%

Cr Графітизовану сталь (високовуглецеву, що містить 1,5 - 2% С і до 2% Cr)

використовують для виготовлення поршневих кілець, поршнів, колінчастих валів,

що працюють в умовах тертя. Графітизирована сталь містить в структурі графіт.

Марки графітизованої стали У16 (ЕІ 336) Графитизирована сталь після гарту

поєднує властивості загартованої сталі і сірого чавуну. Графіт в такій стали

грає роль мастила. Високомарганцева cталь Г13Л, що містить 1,2% С і 13% Мn,

застосовують для виготовлення залізничних хрестовин, ланок гусениць і т. п. Ця

сталь має максимальну зносостійкість, що забезпечується гартом (1000-1100 ° С).

5.6. Електротехнічні сталі

Електротехнічні сталі - сплав заліза зазвичай з кремнієм, іноді легований

алюмінієм, готовий продукт випускається у вигляді тонких листів товщиною від

0,05 до 2 мм.

Магнітом’який феромагнітний матеріал. Має поліпшені феромагнітні

властивості для застосування в знакозмінних магнітних полях. Використовується

при виготовленні магнітопроводів різного електротехнічного обладнання -

електромагнітів, трансформаторів, генераторів, електродвигунів, дроселів,

магнітопроводів реле, ферорезонансним стабілізаторів напруги та інші.

Позначаються літерою «Е».

Комментариев нет:

Отправить комментарий